广东斯丹德五金通信科技股份有限公司

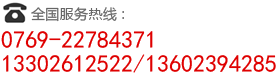

电话:0769-22784371

传真:0769-22784349

邮箱:std@stdwj.com

联系人:13302612522(谷先生)

13602394285(谷先生)

地址:广东省东莞市道滘镇豪迈路88号

冷挤压加工模具常用材料通常需要兼顾高强度、高硬度、良好的耐磨性和韧性,以适应高压成形过程中的严苛工作环境。在实际应用中,常见的冷挤压模具材料主要包括高速钢、硬质合金、工具钢和粉末冶金材料等几大类。

高速钢是一种性能均衡、易加工的材料,常见牌号有M2、M42等。高速钢具有较高的红硬性和良好的耐磨性,能够在高应力和高温摩擦条件下保持稳定的硬度,适用于中小批量冷挤压模具制造,特别是在要求较高锋利度或复杂形状成形时表现出较好适应性。

硬质合金由于具有极高的硬度和出色的耐磨损性能,成为重负荷冷挤压模具的优选材料之一。常见的硬质合金牌号如YG15、YG20等,能够在高压下保持优异的尺寸稳定性,延长模具使用寿命。硬质合金模具适合用于大批量生产或加工高强度材料,但其加工难度较大,且在高冲击条件下容易发生脆性断裂,因此在设计和使用中需要合理安排应力分布。

工具钢中,冷作模具钢也被广泛应用,如Cr12MoV、D2、SKD11等。这类钢材具有良好的淬透性、耐磨性和抗压强度,且相对加工性较好。经过适当热处理后,工具钢模具能在高负荷、重复冲击的冷挤压环境中保持较长的使用周期,是目前性价比较高的一种选择。

粉末冶金材料因其成分可控、组织均匀、性能优异,近年来在高端冷挤压模具领域应用逐渐增多。通过粉末冶金工艺制造的模具材料,如PM-M4、ASP23等,不仅具备传统高速钢的耐磨特性,还兼具较好的韧性和抗崩裂能力,特别适合超高强度工件成形时使用。不过粉末冶金模具材料成本相对较高,适合用于对模具寿命和零件一致性要求极高的应用场景。

为了进一步提升模具性能,部分冷挤压模具还会采用复合材料结构或表面处理技术,如模具基体使用高韧性钢材,表层覆以硬质合金或进行渗碳、氮化等处理,形成耐磨层与支撑层相结合的多层结构,从而兼顾模具的耐磨性与抗断裂性。

根据具体加工材料、工件形状、批量大小及成形难度不同,冷挤压模具材料的选择需要结合实际工况进行权衡,以达到成本与性能之间的平衡。