广东斯丹德五金通信科技股份有限公司

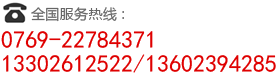

电话:0769-22784371

传真:0769-22784349

邮箱:std@stdwj.com

联系人:13302612522(谷先生)

13602394285(谷先生)

地址:广东省东莞市道滘镇豪迈路88号

精密冷挤压在实际生产过程中能够带来多方面的成本节约,主要体现在原材料利用、加工环节、能耗控制、后续处理及模具使用等多个维度。这种成形工艺通过合理设计与执行,有效降低了单位产品的综合制造成本。

在原材料利用方面,冷挤压属于近净成形工艺,材料经过塑性变形后直接达到所需的尺寸与形状,中间无需大量切削加工。在不产生大量切屑的前提下,使材料利用率显著提升。尤其在生产结构复杂或壁厚变化较大的零件时,冷挤压可以减少下料和废料的产生,从而降低原材料采购成本。

加工流程的精简为制造企业节省了大量工序成本。冷挤压在模具中一次完成金属的多向变形,有能力将多道工序合并为一步成形。这意味着在同样产能要求下,可减少机床设备数量、人工操作次数及辅助工序安排,进而降低生产周期和车间用工成本。此外,成形后的零件表面质量较高、尺寸精度较好,部分工件可以在不经过车削、铣削等后续精加工的前提下直接投入使用,减少了对数控加工中心的依赖。

在能源消耗方面,冷挤压无需将金属加热到高温状态,省去了加热炉、电热设备等耗能工段的使用。常温加工减少了燃气、电力等能源的支出,同时降低了车间的热负荷,间接降低空调与通风系统的运营成本。

模具的耐用性也是一个不可忽视的节约因素。由于冷挤压的工作温度较低,模具表面不容易因高温而疲劳开裂,磨损速度减缓,使用寿命明显延长。模具更换频率降低,减少了模具采购与维修投入,也缩短了生产中断时间,对提升产线稳定性和降低维护费用具有积极作用。

冷挤压过程自动化程度较高,便于与上下游工序实现集成化联动。通过自动送料、自动压制和在线检测等手段,能够进一步降低人工误差和返工率,对质量控制和生产组织的效率提升具有直接意义,也有助于避免因批量质量不稳定带来的返工或报废损失。

上述各个环节协同作用,使得精密冷挤压在大量零部件生产中形成了较为明显的成本优势,特别适合对生产效率和资源消耗有严格控制要求的制造企业。