广东斯丹德五金通信科技股份有限公司

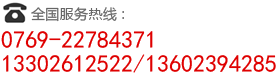

电话:0769-22784371

传真:0769-22784349

邮箱:std@stdwj.com

联系人:13302612522(谷先生)

13602394285(谷先生)

地址:广东省东莞市道滘镇豪迈路88号

在冷挤压生产过程中,冷挤压件常出现各类缺陷,严重影响产品质量与性能,及时解决这些问题至关重要。

裂纹是冷挤压件较为棘手的缺陷之一。其产生多源于材料塑性不足、变形不均匀或挤压工艺不当。解决时,首先要优化材料选择,确保材料具备良好的塑性与韧性,例如选用经过合适预处理、细化晶粒的材料。调整挤压工艺参数,降低挤压速度,使材料有更充足时间均匀变形,减少应力集中。对于形状复杂的冷挤压件,可采用多道次挤压,逐步完成成型过程,避免单次挤压变形量过大。

尺寸偏差也是常见问题。这可能是由于模具磨损、材料回弹或工艺参数不稳定所致。针对模具磨损,一方面要选用耐磨性好的模具材料,如前文提到的Cr12MoV,另一方面要定期对模具进行检测与维护,及时修复磨损部位。在工艺上,通过计算与试验,优化模具尺寸,补偿材料回弹带来的尺寸变化。稳定工艺参数,确保每批次生产过程中挤压温度、速度等保持一致,减少因参数波动造成的尺寸偏差。

表面缺陷同样不容忽视,像表面划伤、褶皱等。表面划伤多因模具表面粗糙或有异物,所以要对模具表面进行精细加工,保证粗糙度达标,并在生产前清理模具与坯料表面。褶皱则常因材料流动不均匀产生,改善润滑条件可有效解决。使用润滑剂,如二硫化钼、石墨乳液,均匀涂抹在模具与坯料接触表面,降低摩擦力,促进材料均匀流动。合理设计模具结构,如设置合理的圆角半径,避免材料在流动过程中产生应力集中,减少褶皱出现几率。

此外,内部组织缺陷,如疏松、夹杂等,也会影响冷挤压件质量。这需要严格把控原材料质量,对原材料进行严格检验,避免使用有缺陷的材料。优化挤压工艺,适当增加挤压压力,促使内部组织致密化,减少疏松等缺陷。通过合理的热处理工艺,如退火、正火等,改善内部组织,消除部分缺陷,提升冷挤压件的综合性能。