广东斯丹德五金通信科技股份有限公司

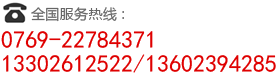

电话:0769-22784371

传真:0769-22784349

邮箱:std@stdwj.com

联系人:13302612522(谷先生)

13602394285(谷先生)

地址:广东省东莞市道滘镇豪迈路88号

在精密冷挤压过程中,有效控制和减少材料的回弹和残余应力是确保产品质量和性能的关键。以下是一些具体的措施和方法:

一、回弹的控制

优化模具设计:

设计合理的模具形状和尺寸,特别是凸模和凹模的圆角半径,以减小回弹量。较小的圆角半径通常有助于减小回弹,但需注意避免过小而产生裂纹。

采用可调整结构的模具,以便根据生产条件的不同来调整模具间隙,从而控制回弹。

采用矫枉过正的方法:

在冷挤压前,预先设置一个稍微超过所需弯曲角度的冲头角度,以便在零件成形后获得所需的准确角度。这种方法通过预先的过度变形来补偿回弹,从而确保产品的尺寸精度。

改善弯曲工艺:

对弯曲精度要求高的制件,采用带有压料板的校正弯曲,利用弹簧、橡胶等弹性元件所产生的压力来控制回弹。

对于长度和曲率半径都较大的制件,采用拉弯法,即在制件弯曲的同时施加一轴向拉力,使材料内应力均为拉应力,从而减小回弹。

二、残余应力的

时效处理

通过控制时间和温度进行时效淬火或时效加热,使残余应力逐步释放。多次时效循环可以更有效地残余应力。

热处理:

采用退火、正火、正火后回火等热处理工艺,使材料内部的残余应力逐步松弛。

表面处理:

通过机械加工(如磨削、滚压)和表面处理(如电化学抛光、离子注入等)改变表面层的残余应力状态,有助于减小或残余应力。

超声震动辅助:

在冷挤压过程中施加超声振动,利用冷作金属在动态环境下的应变能来释放残余应力。

三、综合措施

材料选择:

选择具有良好塑性和韧性的材料,以减少回弹和残余应力的产生。

工艺参数优化:

根据材料的特性和产品的要求,合理调整冷挤压过程中的压力、温度、速度等工艺参数,以减小回弹和残余应力。

质量控制:

加强生产过程中的质量控制,包括模具的精度控制、工艺参数的监控以及产品的检验和测试,以确保产品的质量和性能。