广东斯丹德五金通信科技股份有限公司

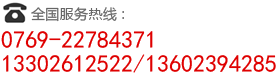

电话:0769-22784371

传真:0769-22784349

邮箱:std@stdwj.com

联系人:13302612522(谷先生)

13602394285(谷先生)

地址:广东省东莞市道滘镇豪迈路88号

在冷挤压过程中,可能出现的缺陷主要包括以下几种:

工件变形难以控制:

由于金属材料在冷挤压过程中受到强大的压力和变形力,容易导致工件出现材料流动不均匀,从而使得工件在变形过程中变形位置和量难以准确控制。这会影响产品的几何尺寸和形状精度。

金属晶粒变粗:

在冷挤压过程中,金属材料受到较大的应力和变形,导致晶粒内部发生变形和滑移,从而引起晶粒的粗化现象。晶粒的变粗会金属材料的强度和塑性,影响其力学性能,产品的使用。

工具磨损严重:

冷挤压过程需要对金属材料施加高压力,使得工具与金属材料之间发生剧烈摩擦和变形,导致工具表面易发生磨损和疲劳裂纹,影响工具的使用,增加了生产成本。

产品内部组织不均匀:

在冷挤压过程中,金属材料遭受大幅度的变形,使得金属内部晶粒结构发生改变,产生不均匀的应力分布和组织结构,减少了产品的综合性能和可靠性。

表面质量缺陷:

如裂纹、刮伤等。这些缺陷可能由模具设计不当、润滑不良、材料塑性差等因素引起。裂纹可能由模具锥度偏大、结构不合理或材料塑性不好导致;而刮伤则可能由模具硬度不够或毛坯表面处理及润滑不好造成。

形状与尺寸缺陷:

如缩孔、弯曲、扭拧等。这些缺陷可能由模具设计不当、模孔磨损、工艺控制不当或金属流动不均匀等因素导致。缩孔可能由凹模工件带尺寸太大或锥角偏大引起;弯曲和扭拧则可能由模具工作部分形状不对称或润滑不均匀造成。

为了减少这些缺陷的发生,需要在冷挤压过程中考虑各种因素,并采取有效措施来优化工艺参数、改进工艺流程。例如,可以调整模具设计、改善润滑条件、选用合适的材料和热处理工艺等。同时,还需要加强模具的维护和保养工作,确保模具的精度和耐用性。